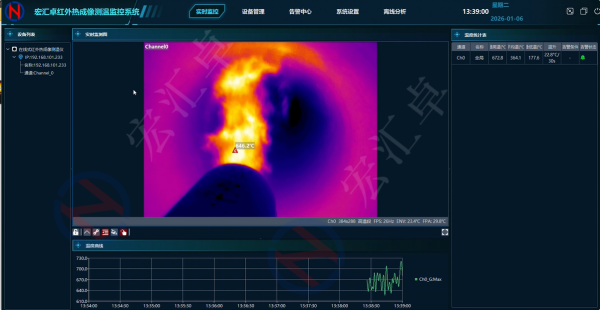

回转窑内(窑头)热成像监测:提升钢渣金属回收率与保障安全运行

[ 信息发布:本站 | 时间:2026-01-21 | 浏览:399 ]

在钢渣废料煅烧回转窑的窑头应用热成像监测,其核心价值在于:通过实时可视化窑头高温区与熔融物料带的精确温度分布,直接优化燃烧控制,确保钢渣有效提纯与金属回收,同时防止窑口结圈和耐火材料异常损耗。

为何窑头监测至关重要?

钢渣煅烧旨在回收金属铁、稳定化渣相。窑头是燃烧火焰核心区和物料*终反应带,此处温度控制直接决定:

金属回收率:温度不足,渣铁分离不彻底;温度过高,铁粒过氧化或渣相过熔,均降低回收效率。

能耗与窑况:温度不均或波动大,导致燃料浪费,并极易引发窑口圈、窑衬腐蚀等工艺故障。

回转窑内(窑头)红外热成像监测系统的优势

精准掌控煅烧终点温度

可视化熔融带:清晰显示钢渣在窑头形成的熔融物料带的温度、形状和长度,操作员可据此精确判断渣铁分离状态,调整燃料与空气,使温度稳定在*范围(通常在1350-1500℃之间,具体依成分而定)。

优化燃烧与防止结圈

火焰形态监测:实时监控火焰形状、长度及铺展情况,指导调整燃烧器参数,形成*有利于钢渣均匀受热且不损伤窑皮的火焰。

早期预警结圈:窑头温度分布图的异常低温阴影区,往往是结圈(物料在窑口堆积)的早期迹象,系统可提前报警,为人工干预(如调整配料或操作)争取时间,避免停窑清理。

保护窑口护铁与耐火材料

窑口部件长期承受极高热应力。热成像可连续监测其表面温度,异常高温点提示耐火材料脱落或磨损,避免烧穿设备,保障安全生产。

提升金属回收质量与稳定性

通过稳定窑头温度场,确保每一批钢渣都在*理想的工艺窗口内完成反应,显著提高回收金属铁的品位与稳定性,并使得尾渣活性更均一,利于后续资源化利用。

对于钢渣煅烧回转窑而言,窑头热成像监测不仅是“温度计”,更是 “工艺显微镜”和“安全预警机” 。它将直接影响经济效益的金属回收率和决定连续生产的窑况稳定性变得可视化、可量化、可控制,是从经验操作转向精准智能冶炼的关键一步。