2026年*冶金回转窑热成像监测系统正式投用,引领钢渣资源化生产进入“透明可视”时代

—— *实现对窑内温度场全景动态监测,破解高温煅烧过程“黑箱”管控难题

[ 信息发布:本站 | 时间:2026-01-15 | 浏览:3301 ]

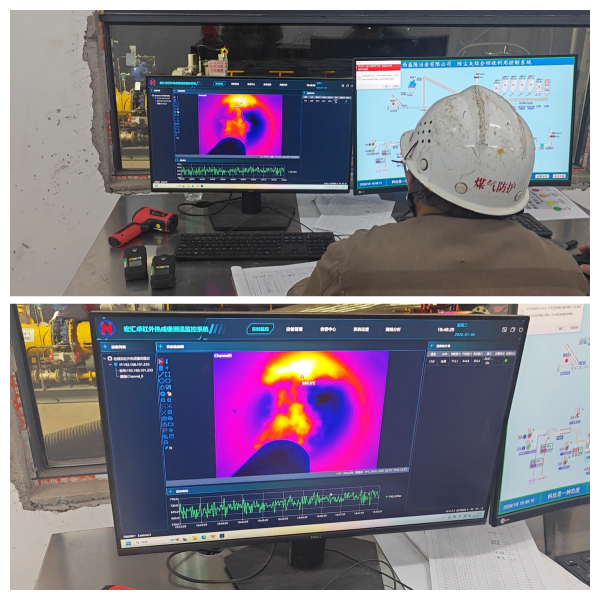

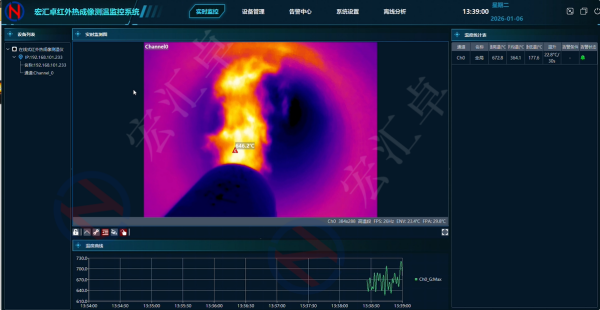

[西安,2026年1月6日] —— 今日,一项标志着冶金行业高温过程监测技术取得革命性突破的创新成果正式宣布落地。我公司2026年*专门针对回转窑内温度场设计的实时热成像监测系统成功上线并投入工业运行。该系统不仅是2026年我公司*实现回转窑内部温度可视化全景监控的解决方案,更是我公司*专为冶金回转窑复杂工况,特别是钢渣废料煅烧工艺深度定制的高精度温度监测体系,标志着冶金生产过程控制迈入智能化、精准化的新阶段。

技术突破:从“盲测”到“全景可视”

长期以来,冶金回转窑内部,特别是进行钢渣等固体废料高温煅烧处理时,窑内温度分布不均、实时变化难以精确测量,一直是制约产品质量提升、能源效率优化和安全稳定运行的重大技术瓶颈。传统接触式测温手段存在滞后、易损、测点有限的固有缺陷,生产过程近乎处于“黑箱”状态。

本次上线的热成像监测系统,成功攻克了极端高温、粉尘环绕、动态旋转环境下的光学成像、信号传输与数据处理等系列技术难题。系统通过特殊设计的耐高温锗窗口与风冷水冷不锈钢防护装置,能够实时、非接触地捕捉窑内1400℃以上高温物料的表面温度分布,生成高分辨率的热成像图谱与三维温度场模型,首次使操作人员能够如同拥有“透视眼”般,清晰掌握窑内物料的热状态与流动轨迹。

核心价值:精准赋能钢渣资源化与绿色生产

该系统率先应用于钢渣废料的煅烧处理环节。钢渣作为钢铁生产的主要固废,其高温煅烧活化是实现高附加值资源化利用的关键步骤,温度控制的精确与否直接决定*终产品的性能。

提升产品质量: 通过对煅烧带温度均匀性的连续监控与智能反馈调节,系统能显著提升钢渣粉的活性与一致性。

优化能源消耗: 基于精准的全窑温度数据,系统可智能指导燃料与风量配比,避免局部过热或欠烧,经济效益与减排效果显著。

保障运行安全: 实现对窑皮状态、结圈趋势的早期预警,防患于未然,大幅提升设备长期安全稳定运行能力。

该系统的成功应用,不仅解决了冶金回转窑温度监测的特定难题,更树立了高温、密闭、动态工业过程可视化监测的新标杆。其技术理念与解决方案,对于水泥、化工、有色金属等领域类似窑炉的智能化改造具有极强的借鉴与推广价值。

项目研发团队负责人表示:“我们很高兴能将这项突破性技术带入市场。它不仅仅是增加了一个传感器,而是为整个冶金回转窑的运营模式带来了根本性的改变——从依赖经验判断转向数据驱动决策,从关注局部点到掌控全局面。这将对推动冶金行业的绿色转型、降本增效与智能制造产生深远影响。”

随着该系统的稳定运行与持续优化,它正成为助力冶金企业实现“双碳”目标、提升资源综合利用效率、锻造核心竞争力的关键技术装备,开启高温窑炉“透明化、智能化”生产的新篇章。

关于我们:

西安宏汇卓智能科技有限公司,位于陕西省西安市高新区沣惠南路34号摩尔中心B座12层。公司自成立以来,专注于工业设备温度监测智能化、可视化研究,利用国际先进的红外技术,为工厂设备提供红外热成像测温整体解决方案,服务水泥建材、冶金、电力、化工等行业。