告别“猜温”,精准掌控:氧化炉全景热成像监测系统,保障工艺与安全双提升

[ 信息发布:本站 | 时间:2025-12-26 | 浏览:3600 ]

在钢铁冶金、陶瓷烧结、半导体加工等核心工业领域,氧化炉作为关键热工设备,其内部温度场的均匀性、稳定性直接决定着产品质量、能耗水平与生产安全。传统热电偶测温方式如同“盲人摸象”,仅能提供有限的单点数据,难以捕捉炉内复杂、动态的三维温度全景。而氧化炉温度热成像监测系统的出现,犹如为工业制造装上了一双永不疲倦的“红外慧眼”,正引领着热过程控制从“经验驱动”迈向“数据智能”的新纪元。

一、 系统原理与技术核心:穿透火焰,看见温度

氧化炉温度热成像监测系统,是一种基于非接触式红外辐射测温原理的先进监测技术。其核心技术逻辑在于:

红外辐射探测: 所有高于*零度的物体都会向外辐射红外能量。系统通过特殊设计的红外光学镜头,接收炉内目标区域发出的特定波段红外辐射(通常针对高温环境优化选择)。

信号处理与温度标定: 探测器将接收到的辐射信号转换为电信号,经过高速处理与复杂的算法校正(如发射率补偿、环境反射剔除、介质吸收修正等),*终将辐射能量精确映射为温度数值。

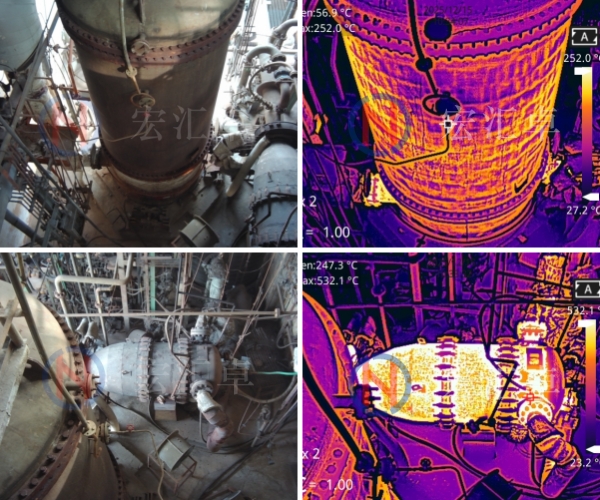

图像生成与可视化: 通过高速扫描或面阵探测,系统能实时生成反映炉内温度分布的“热像图”。不同温度以不同颜色直观显示,形成一幅动态的“温度地图”。

为应对氧化炉内部高温、多尘、腐蚀性气体的恶劣环境,该系统通常集成了多项*技术:

高温防护与冷却系统: 采用高强度耐热材料(如不锈钢310S)制造探头外壳,并辅以水冷、气冷或二者结合的强制冷却机制,确保核心光学部件在炉旁长期稳定工作。

锗玻璃与窗口技术: 针对炉内可能存在的火焰、烟雾、水蒸气等干扰,选用特定锗玻璃片或特殊镀膜钢化玻璃视窗,保证红外信号的纯净穿透。

智能算法与数据分析: 集成机器学习和人工智能算法,不仅能实时显示温度,还能进行热点/冷点自动识别、温度趋势预测、高低温报警等深度数据挖掘。

二、 应用价值全景:从“监测”到“赋能”的跨越

该系统的部署,为氧化炉生产带来了多维度的革命性提升:

品质保障与均一性提升: 实时全景温度监测确保了炉内工作区温度均匀性,有效避免了因局部过热或欠热导致的产品氧化层不均、晶格缺陷、性能不达标等问题。例如在硅钢片氧化退火中,精确的温度控制对形成优质氧化膜至关重要。

节能降耗与效率优化: 通过对炉内温度场的精确掌控,可实时优化燃烧器参数、调整物料摆放或传动速度,减少能源浪费。

预测性维护与安全增强: 系统可早期发现炉衬局部过热、剥落、烧嘴堵塞或故障等隐患,变“事后维修”为“预测性维护”,避免非计划停机与重大安全事故。同时,远程监测减少了人员在高温高危区域的暴露。

工艺优化与数字孪生: 长期积累的温度场大数据,为工艺工程师优化加热曲线、改进炉型设计提供了宝贵依据。结合数字孪生技术,可在虚拟空间中模拟和调试生产参数,加速工艺创新。

氧化炉温度热成像监测系统,已远不止是一个温度测量工具。它是连接物理燃烧世界与数字信息世界的桥梁,是驱动传统热处理行业向高质量、*率、高安全、低碳排方向转型升级的关键使能技术。随着“工业4.0”和“智能制造”的深入发展,这双洞察炎热的“红外慧眼”,必将看得更清、看得更远、看得更智能,持续照亮工业制造精益求精的前行之路。