有色金属电解槽极板短路红外热成像监测

[ 信息发布:本站 | 时间:2025-08-15 | 浏览:285 ]

在电解槽中阴极铜堆积过程中,有时会出现局部短路的现象,此现象会造成电能的大量损耗,并造成高温,严重影响阴极铜的正常生产。目前普遍采用人工检测等方式来发现短路现象的出现,存在发现效率较低、工人劳动强度高、危害身体健康等问题。因此,及时发现电解槽中极板短路故障并准确定位成为电解铜生产的重要条件之一,其关乎电能效率及产品质量,传统作业方式效率低,存在安全隐患。

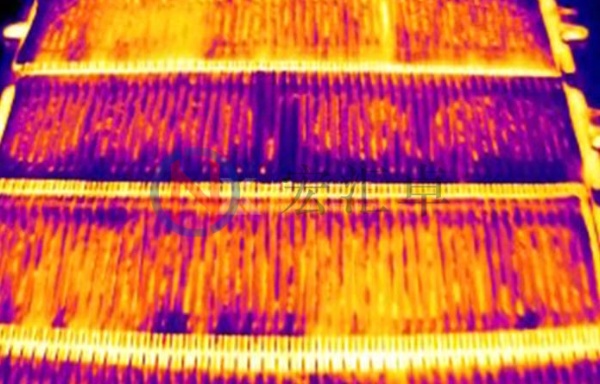

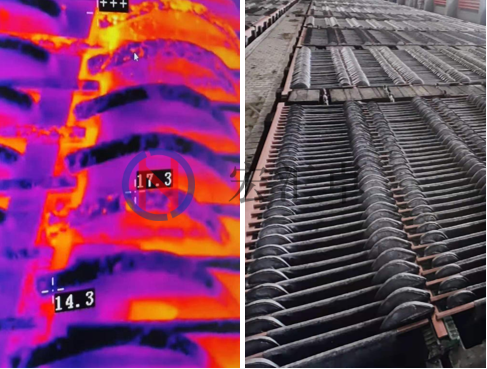

电解槽极板发生短路故障后,直接表现出来的就是温度急剧上升,通过红外热成像对电解槽进行全覆盖监控,就能准确检测并定位短路极板,大大提升检测效率。

一、技术原理

温度异常检测机制

电解槽极板短路时,电流异常集中导致局部温度升高(通常>80℃)。红外热成像通过非接触式测温,可实时捕捉极板表面温度分布,结合AI算法识别异常温升区域,精确定位短路点。

系统组成

红外热成像检测单元:采用工业级红外热像仪(如640×512分辨率,测温精度±0.05℃),搭配高速云台实现多角度扫描。

智能检测单元:基于卷积神经网络(CNN)的AI诊断引擎,短路识别准确率达95%。

无线传输单元:有线以太网或无线LoRa技术,适应电解车间强电磁干扰环境。

滑轨检测单元:采用吊杆直拉+斜拉的方式固定在车间厂房的屋顶上

二、系统特点

大面积、高分辨率、工业级红外热成像;

移动式、*快速巡检,一次巡检仅需 15 分钟;

采用人工智能算法,对极板故障进行*精准研判;

视觉定位+轨道定位的多传感器融合技术,定位精度 1 块极板;

防腐设计,适应电解车间腐蚀性环境;

专门的电磁兼容设计,抵御电解车间复杂电磁环境中;

模块化设计原则,易于高空作业维护

支持 4G/5G 无线数据传输;

开放接口,提供 SDK 开发包,可与 DCS 系统对接。

三、运维管理

日常巡检:每日检查设备运行状态,清洁镜头防护罩。

季度维护:校准红外热像仪,更新AI模型训练数据。

年度升级:根据工艺改进需求,优化巡检路径与算法参数。

四、应用场景

铜、锌、铅、铝等有色金属电解过程中对极板短路故障进行检测。

通过集成工业级红外热成像、AI算法与自动化巡检技术,实现了有色金属电解槽极板短路的精准、*监测,显著提升生产安全与经济效益。