窑内温度可视化:回转窑内(窑头)热成像监测系统

[ 信息发布:本站 | 时间:2025-11-12 | 浏览:437 ]

回转窑内(窑头)热成像监测系统是一种基于红外热成像技术的*、智能监测解决方案,能够实时显示窑内温度分布,精准定位异常区域,优化燃烧控制,提升生产安全性和设备寿命,是工业窑炉智能化升级的核心工具。以下是具体分析:

一、系统核心功能

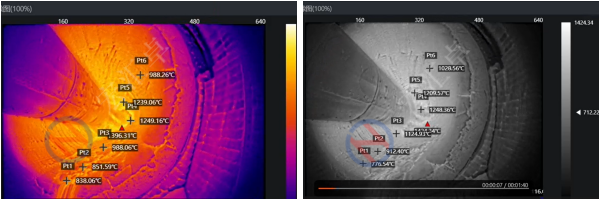

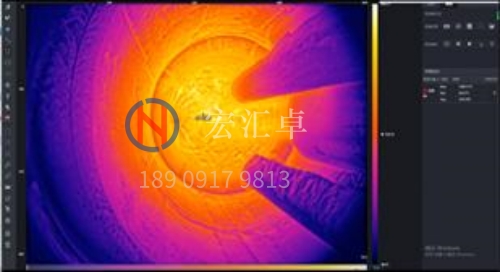

实时温度场可视化

通过红外热像仪捕捉窑内辐射热,生成二维热成像图,清晰展示窑内喷嘴火焰形状、物料运动轨迹、结圈位置及形状。

支持多区域温度监测,可独立划分过渡带、烧成带、冷却带等工艺区域,满足不同场景需求。

异常预警与定位

连续监测窑壁温度,自动分析内衬磨损、脱落或结焦趋势,提前预警潜在故障。

结合温度变化曲线,准确定位异常区域(如耐材脱落、结圈位置),指导停炉检修或燃烧调整。

数据驱动的工艺优化

积累温度数据后,结合传热学模型模拟窑内温度分布,优化危废进料配比与燃烧参数。

支持耐火材料寿命预测与预防性维护,降低运行成本。

智能拼接与多设备协同

针对长窑体,通过智能拼接算法将多台设备监测画面合并为完整温度图,消除监测盲区。

支持点、线、框等多区域测温,适应不同工艺需求。

二、技术优势

高精度与可靠性

采用高分辨率红外热像仪(如640×480像素),测温精度达±2℃或2%,覆盖50℃~2000℃范围。

镜头采用锗玻璃窗口与耐高温设计,配合双气一体冷却系统,确保在2000℃高温下长期稳定运行。

全天候与自动化

7×24小时不间断监测,自动保存温度数据并生成历史曲线,支持远程查看与故障诊断。

具备自动退出保护功能(如超温、断电、欠压时探头自动退离炉膛),保障设备安全。

环境适应性强

全密封结构与防爆设计,适应高温、高压、腐蚀性工况(如危废焚烧产生的酸性气体环境)。

采用AI细节增强算法,穿透粉尘、火焰干扰,清晰显示料面情况。

三、应用场景

危废焚烧回转窑

监测危废燃烧状态,防止结焦与耐材脱落,确保环保达标与生产安全。

优化燃烧中心位置,提升焚烧效率,减少二燃室负荷。

水泥与冶金回转窑

实时监控窑内熟料运动与烧成带温度,避免“红窑”事故。

指导生料喂料量与一次风量调整,稳定产品质量。

氧化锌回转窑

监测矿焦混合料反应程度,优化倾角与转速参数,提升氧化锌产率。

预防燃烧不充分或过度导致的设备损坏。

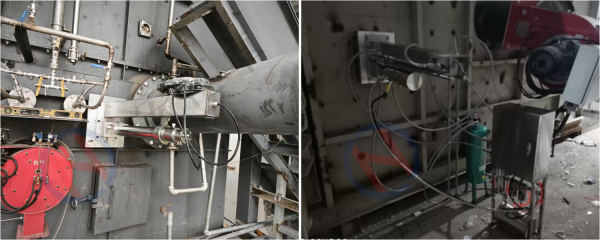

四、系统组成与部署

硬件层

红外热像仪:内窥式或外置式安装,配备耐高温镜头与自动进退装置。

冷却保护机构:压缩空气+水冷系统,确保设备在极端环境下稳定运行。

信号传输单元:光纤或网线传输,保障图像与数据实时性。

软件层

监控平台:实时显示温度场、生成趋势曲线、触发报警(如全图*温超限)。

数据分析模块:结合传热学模型模拟窑内温度,输出优化建议。

二次开发接口:提供SDK包与全码流数据,支持客户定制化集成。