转炉炉体耐材温度热成像监测系统:炼钢安全与生产效率的智能化升级

[ 信息发布:本站 | 时间:2025-03-27 | 浏览:2242 ]

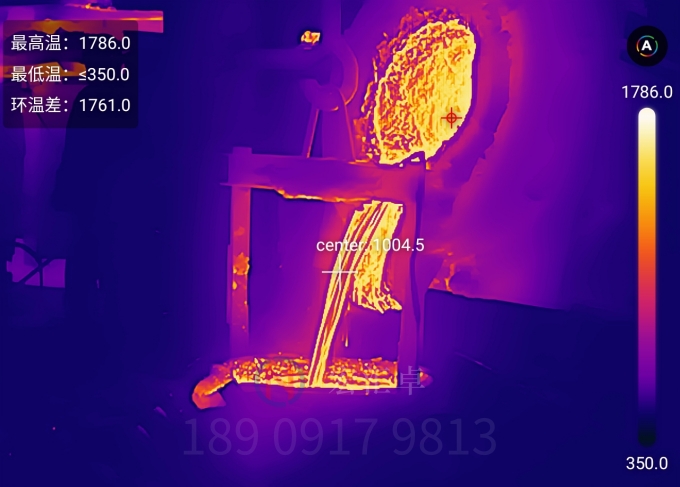

在钢铁冶炼领域,转炉作为核心设备,其运行状态的稳定性直接影响炼钢效率、生产成本及生产安全。然而,转炉炉体长期承受高温、机械冲刷和化学侵蚀,耐火材料(耐材)的损耗成为制约设备寿命和工艺连续性的关键因素。传统监测手段依赖人工巡检或单点测温,存在滞后性、盲区多、数据碎片化等问题。随着工业智能化技术的发展,基于热成像的转炉炉体耐材温度监测系统应运而生,为冶金行业提供了实时、精准、全维度的监测解决方案。

一、热成像监测系统的技术原理与架构

热成像监测系统通过红外热像仪非接触式采集炉体表面温度分布,结合图像处理算法与大数据分析,实现耐材健康状态的动态评估。其核心架构包括:

红外热像采集模块:采用高精度红外传感器,测温范围覆盖500℃~1800℃,热分辨率≤0.05℃,支持毫秒级响应;

数据传输网络:通过工业以太网或5G网络实时传输热图数据,确保低延迟、高可靠性;

智能分析平台:集成深度学习模型,自动识别异常温度区域,预测耐材剩余寿命,并与生产参数(如吹氧量、冶炼周期)联动分析;

二、系统核心优势与应用价值

预防性维护:

通过持续监测耐材温度梯度变化,可提前3~5个冶炼周期预警潜在风险(如裂纹扩展、剥落风险),避免非计划停炉。

工艺优化支持:

热成像数据可反馈冶炼过程中的热量分布均匀性,指导吹氧制度、造渣工艺调整。

安全管控升级:

实时监测炉壳发红、耐材穿透等危险征兆,联动自动喷淋系统,将事故响应时间从人工巡检的15~20分钟缩短至3分钟内。

三、技术优势与创新点

实时监测与预警:

全天候运行:24小时持续监测,覆盖转炉炉底、大面、小面及耳轴等关键部位。

动态响应:温度异常时立即触发报警,定位精度达±0.1℃。

非接触式测量:避免传统接触式传感器因高温损坏的问题,适用于转炉内部复杂环境。

数据驱动决策:温度-炉壁维护模型:建立温度与耐材健康状态的关联,指导精准补炉。

历史数据分析:通过长期记录优化生产参数,延长转炉寿命。

四、典型应用场景

转炉安全生产:

耐材侵蚀监测:实时检测炉衬因钢水冲刷、氧化导致的变薄或脱落,预防穿炉事故。

耳轴温度预警:新增对转炉耳轴的监测,避免润滑不足或结构损伤引发的故障。

多设备协同管理:

高炉、钢包、中间包监测:扩展应用于冶金全流程,形成热成像监测网络。

能源效率优化:结合温度数据调整吹炼工艺,降低能耗。

结语

转炉炉体耐材温度热成像监测系统,作为工业智能感知技术的典型应用,不仅重构了传统耐火材料管理模式,更为炼钢工艺优化与安全管控提供了全新视角。随着技术迭代与数据价值的深度挖掘,该系统有望成为钢铁行业智能制造转型的关键基础设施,助力企业实现降本增效与绿色可持续发展的双赢。